摘要:华彩科技瞄准半固态、全固态、干法电极等热门赛道,积极布局。独立研发了多种工艺专项设备,联合多个行业头部客户共同研发验证,可实现小于2% PTFE含量的石墨负极,及NCM正极配方的纤维化;能够显著提升纤维化物料内部活性物质、SP及纤维拉丝包覆的均匀性;干法工艺极片张力可达0.5MPa以上;以及350mm幅宽的自支撑膜中试规模连续化生产。

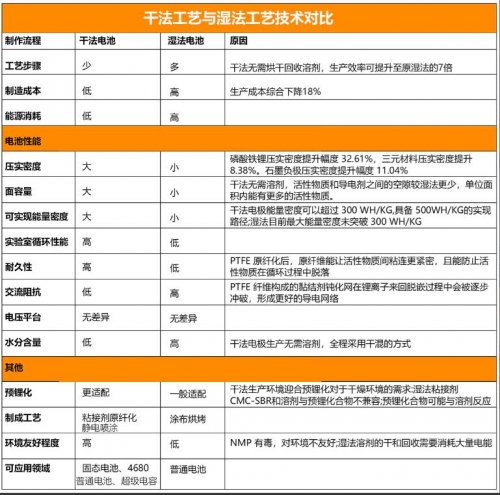

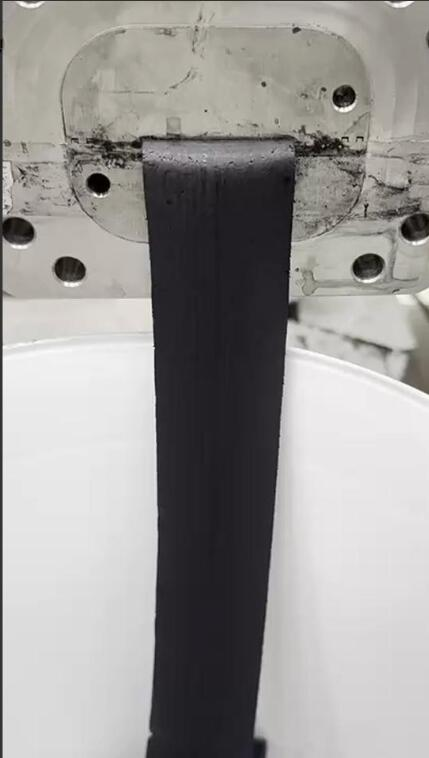

图片来源:华彩科技

在全固态电池的生产过程中,极片和固态电解质膜的制造技术占据着核心地位。这些工艺的差异会直接影响到固态电解质膜的一致性和电导率。针对这一挑战,华彩科技专注于开发“节能环保、成本效益高、性能优异 ”的干法电极自支撑膜制备技术,独立研发了干法电极生产设备,集成了多套公司自研的系统,从而显著提高了薄膜的质量和离子传输效率,自动化的生产流程确保高质量电池的稳定输出,实现成本降低与效率提升。

技术创新的亮点

华彩科技干法制备自支撑膜技术通过自研设备对粘结剂纤维化处理,同时将活性物质和导电剂紧密粘结形成分散均匀度高、支撑膜密度大、导电性好、容量高的自支撑膜。干法匀浆在提高电极性能、提升生产效率、增强材料性能、优化浆料特性、降低生产成本、增强电池安全性以及提升产品质量等方面具有显著优势。

华彩科技制备的干法电极自支撑膜韧性好,抗拉伸强度高,大大提高了电极的稳定性。此外,干法电极自支撑膜技术的成功应用,有效提升了电池的整体性能,为电池高安全、高能量密度铺平了道路。

干电极与下一代电池更适配

1. 固态电池&干电极:

干法匀浆在前期不依赖于大量溶剂进行混合,与固态电池设计理念类似。在干法技术的赋能下,固态电池的极片制造过程可以实现完全干燥,消除了湿法工艺烘干后,溶剂分子的残留问题。此外,利用粘接剂的原纤化作用制造固体电解质膜,能提升固态电池性能,其优势如下:

● 孔隙率更低,提高离子导电率

● 活性物质和粘接剂干混成膜,无需烘干制造成本更低

● 压实密度更高,更有利于解决固固界面问题

2. 预锂化&干电极:

不用考虑预锂材料与溶剂的兼容性,降低预锂化难度。预锂策略更偏好干燥的电极生产环境,湿法下,溶剂会与预锂添加剂产生副反应,消耗活性锂,增加电池阻抗,削弱预锂效果,干法无需溶剂,干燥的生产环境更适配预锂化策略的需求。

华彩干法电极解决方案

华彩科技瞄准半固态、全固态、干法电极等热门赛道,积极布局。独立研发了多种工艺专项设备,联合多个行业头部客户共同研发验证,可实现小于2% PTFE含量的石墨负极,及NCM正极配方的纤维化;能够显著提升纤维化物料内部活性物质、SP及纤维拉丝包覆的均匀性;干法工艺极片张力可达0.5MPa以上;以及350mm幅宽的自支撑膜中试规模连续化生产。

● 双螺杆挤出工艺得到的自支撑膜,通过合理搭配分散段的螺杆,纤维化更均匀、有序

● 相对气流粉碎、高速包覆机等,双螺杆挤出工艺得到的自支撑膜粒径分布更均匀,有效降低了原料晶体结构的破坏程度

● 相对差速辊压成膜,双螺杆挤出工艺成膜孔隙率更低,压实密度更高,离子电导率呈数量级提升

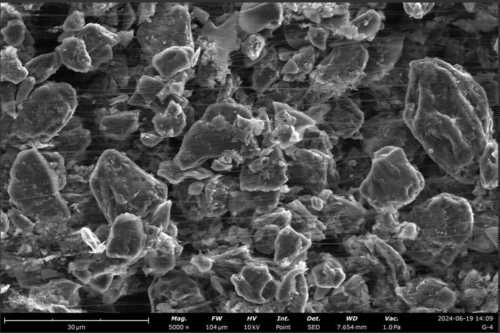

石墨负极2%PTFE含量自支撑膜截面SEM

客户F配方 客户B配方

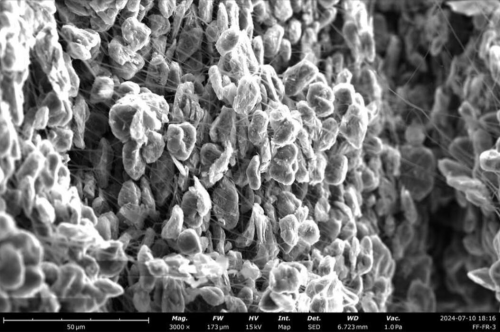

811NCM正极2%PTFE含量自支撑膜截面SEM

华彩超高固含电极解决方案

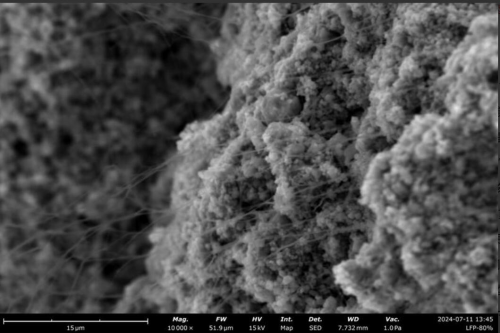

通过双螺杆挤出机,可实现<2%粘结剂含量、>80%固含量LFP、NCM正极的自支撑电极膜连续化挤出;独特的冷却模头设计,可保证出料面密度误差<±1.2%;极片张力可达0.5MPa以上。

● 经过双螺杆挤出机连续成膜,可观测到致密的纤维化

● 根据粘结剂配比不同,二次减薄100μm自支撑膜平均线拉伸力>30N/m

● 与集流体复合后,NCM压实密度>4.0g/cm³,LFP压实密度>3.2g/cm³

80%固含量LFP双螺杆挤出膜截面

80%固含量LFP正极连续成膜

华彩干电极&超高固含双螺杆挤出机设备优点

● 产能约为5-10kg/Hr,专门为实验设计

● 提供超过10000 1/s的超高剪切率

● 可满足80Bar的内部挤出压力

● 精准的温度控制,每节腔体可实现200°C以内精准控制

● 精准控温冷却模头,可实现500μm以内厚度电极膜生产

● 物料挤出后实现平流状态,保证拉丝的均匀性和有序性

● 双螺杆主机可变长径比,针对不同配方灵活性更强

影响深远展望未来

华彩科技干法电极自支撑膜技术的验证成功,助力全固态电池电极制造。在未来,这种技术的应用将极大促进电动车、储能系统等相关产业的发展,推动绿色能源和可持续发展事业向前迈进。

站在新的起点上,华彩科技将继续秉承创新驱动发展的理念,深耕技术研发,优化产品服务,与行业伙伴共同探索干法电极技术更广阔的应用空间。华彩科技相信,通过持续的技术革新和产业升级,未来的锂电池将更加安全、高效、环保,为实现全球绿色能源转型贡献华彩力量。